工場では、有機溶剤の蒸気、粉じん、溶接ヒューム、油煙・ミストなどが発生しやすく、対策が不十分だと健康被害や労災、設備汚れ、品質不良につながります。

局所排気装置は「発生源の近くで吸い、拡散前に捕集する」考え方で作業環境を守る設備です。

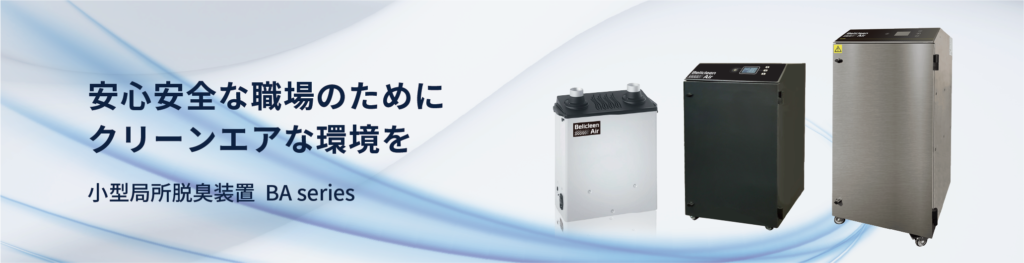

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

局所排気装置とは

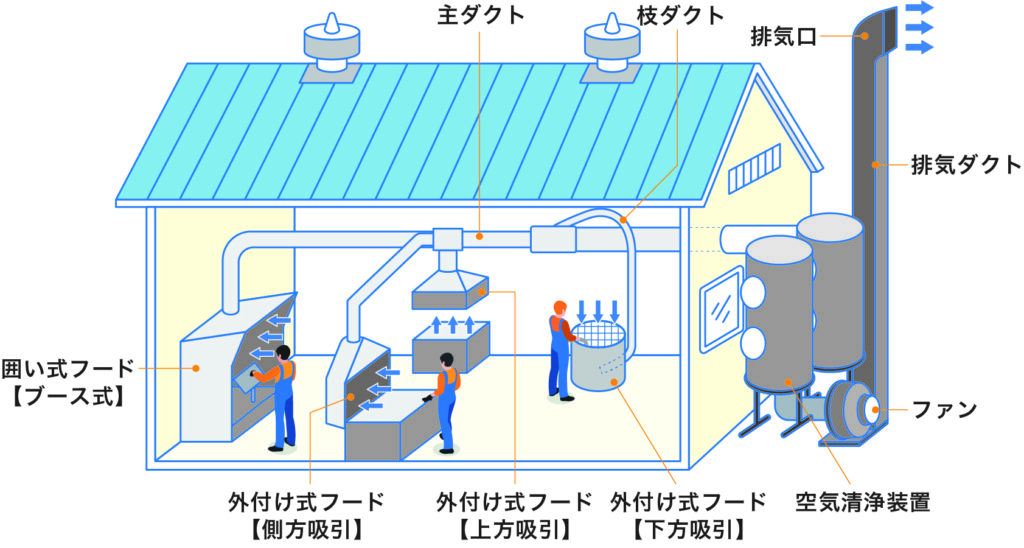

局所排気装置とは、工場や研究施設などで発生する有害なガス、蒸気、粉じん、ミストを、作業者が吸い込む前に発生源付近で捕集し、ダクトで屋外や処理装置へ排出する設備です。

フード、ダクト、ファン、排気(処理)部で構成され、全体換気よりも「拡散させない」点が強みです。対象物質や作業姿勢に合わせた設計が重要で、風量やフード形状が適切でないと性能が出ません。

工場で局所排気装置が必要な理由

工場の換気対策は「全体換気だけで十分」と思われがちですが、発生源が明確な作業では局所で捕集する方が効果的です。作業環境の安定は安全だけでなく、品質や稼働にも直結します。

工場で発生しやすい有害物質に対応するため

工場では工程ごとに有害物質の種類が異なります。塗装・洗浄・接着では有機溶剤の蒸気、研磨・切削では粉じん、溶接ではヒューム、切削油や加熱工程ではミストや油煙が発生しやすいです。

これらは空間に拡散すると濃度管理が難しく、周辺工程や通路にも影響します。局所排気装置は発生点の近くで吸引し、拡散前に捕集できるため、物質ごとのリスクに合わせて効率よく対策を組み立てられます。

健康被害・労災リスクを防ぐため

有害物質のばく露が続くと、頭痛・めまい・呼吸器症状などの体調不良や、長期的な健康影響のリスクが高まります。さらに、粉じん堆積は滑りやすさや視界不良を招き、ヒュームや蒸気は作業者の集中力低下にもつながります。

局所排気装置で作業点の空気を安定させると、ばく露のブレを抑えやすく、体調不良による欠勤やヒヤリハットの減少も期待できます。結果として、労災の未然防止と現場の安心感の両方に寄与します。

生産性や製品品質を高めるため

作業空間に臭気や粉じんが漂うと、作業効率が落ちるだけでなく、異物混入や塗膜不良、表面キズなど品質トラブルの原因になりやすいです。また、設備内部の汚れやフィルタ目詰まりが進むと、保全工数や停止時間が増え、ライン稼働にも影響します。

局所排気装置で発生源対策を徹底すると、周辺環境が整い、清掃頻度の低減や不良率の改善につながるケースがあります。安全対策が、結果的にコスト削減と安定稼働を後押しします。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場向け局所排気装置の種類

工場の局所排気は、作業対象やレイアウト制約によって最適解が変わります。捕集効率、施工負担、レイアウト変更への強さを踏まえて、方式を選ぶことが失敗しない近道です。

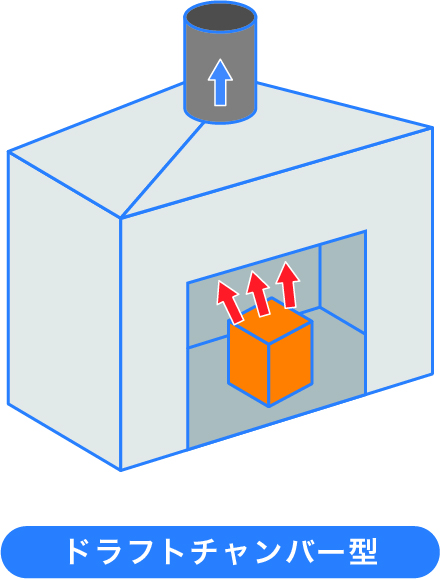

囲い式局所排気装置

囲い式は、作業スペースを囲い込み、外部からの乱流の影響を受けにくくして捕集効率を高める方式です。発生源が槽や作業台の一定範囲に収まる工程に向いており、溶剤蒸気や粉じんの拡散を抑えやすいのが強みです。

一方で、囲いの設置スペースが必要になり、搬入物や作業姿勢の制約が出ることがあります。扉や開口部の設計が甘いと、開閉時に漏れが起きやすいため、現場動線と運用を前提に形状を詰めることが重要です。

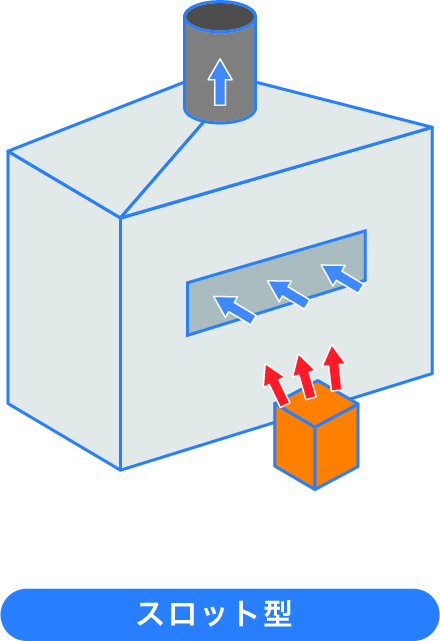

外付け式局所排気装置

外付け式は、フードを発生源の近くに配置して吸引する代表的な方式で、既存ラインへの追加や部分改善に適しています。ダクトやファンを外部側にまとめやすく、囲い式より省スペースで導入できることも多いです。

ただし、フード位置が遠い、吸い込み方向が作業者の呼吸域と逆、周囲の風で気流が乱れるなどの条件が重なると、狙った捕集ができません。作業点に合わせたフード形状と、配管抵抗を見込んだ風量設計が、性能を左右する決定要因になります。

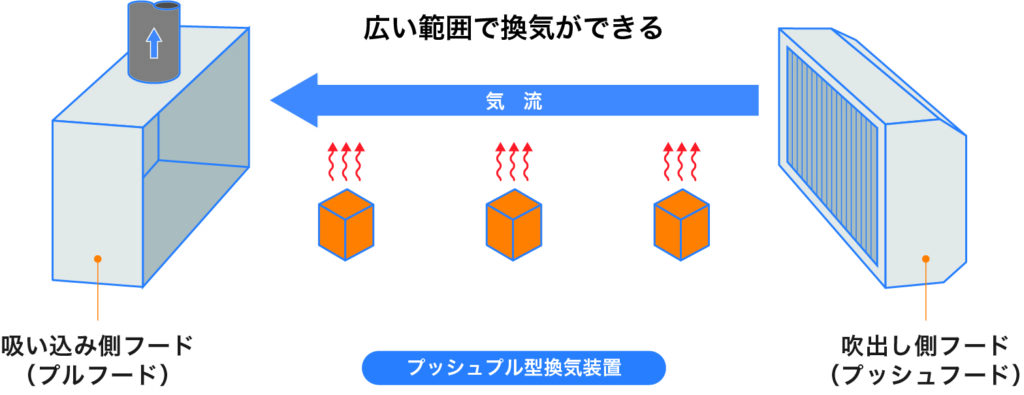

プッシュプル型換気装置

プッシュプル型は、押し出し(プッシュ)気流で汚染空気を一定方向へ流し、吸い込み(プル)側で回収する方式です。大きな開口を持つ作業や、局所排気だけでは捕集範囲が広すぎる工程で効果を発揮しやすく、作業者の位置を避けた気流設計も可能です。

一方で、設計が難しく、現場の横風や設備配置に左右されやすい点が注意点です。適切な風量バランスが取れないと、かえって拡散を助長することもあるため、現地測定と調整まで含めて導入計画を立てる必要があります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の作業内容別|局所排気装置が必要になるケース

工場では工程ごとに発生物が異なり、全体換気だけでは拡散を止められません。発生源を特定し、作業点で確実に捕集できる工程から局所排気を整備することが、効果とコストの両面で近道です。

塗装・洗浄・接着など有機溶剤を扱う工程

塗装ブース外のタッチアップ、部品洗浄、接着剤塗布などは、有機溶剤の蒸気が作業者の呼吸域に上がりやすい代表例です。揮発成分は目に見えず、臭気が弱くても濃度が上がることがあるため、気づかないばく露が起こりやすい点がリスクです。

局所排気は発生点近傍で蒸気を捕集し、周辺への拡散や他工程への移り香も抑えやすくなります。フード位置が遠いと捕集が効かないため、作業姿勢・手元位置・溶剤の揮発方向を前提に、フード形状と風量を設計することが重要です。

研磨・切削・粉体投入など粉じんが出る工程

研磨・切削・バリ取り、原料粉体の投入や計量では、微細粉じんが舞い上がりやすく、床や設備への堆積も起こります。粉じんは吸入リスクに加え、機械内部への侵入による故障、製品への付着による外観不良、清掃工数増の原因にもなります。

局所排気装置を作業点の近くに配置し、発生直後に吸い込めれば、空間濃度の上昇を抑えやすくなります。粉じんはダクト内に堆積しやすいので、点検口の配置、清掃しやすい配管経路、フィルタや集じん方式の選定まで含めて運用設計を固めるのがコツです。

溶接・はんだ・レーザー加工などヒュームや煙が出る工程

溶接ヒュームやはんだ付けの煙、レーザー加工の微粒子は、発生点が熱源の直上にあり上昇気流で拡散しやすいのが特徴です。局所排気が弱いと、作業者の顔周りに煙が滞留し、目や喉の刺激、視界不良、作業品質の低下につながります。

さらに周辺設備に付着して汚れが進むと、保全停止や清掃負担も増えます。局所排気では、発生点の上昇流を邪魔しない位置にフードを置き、吸い込み方向が呼吸域を横切らないように設計します。作業点が動く場合は可動アームや移動式など、現場運用に合う形に寄せることが重要です。

薬品の秤量・調合・希釈など臭気や蒸気が出る工程

薬品の秤量、調合、希釈、薬液移し替えは、刺激臭や腐食性蒸気が出やすく、目・皮膚・呼吸器への影響リスクが高い工程です。蒸気は作業者の手元から立ち上がり、周囲に広がると他工程の品質や衛生にも影響します。

局所排気は、発生源を囲い込む、手元を確実に吸うなどの設計で、拡散前に捕集しやすくなります。薬品の種類によっては排気処理が必要になるため、フィルタ・吸着・洗浄などの方式選定と、排気先(屋外放出の位置関係)まで含めて計画することが大切です。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の局所排気装置に関する法令

局所排気装置は、単なる設備投資ではなく法令に基づく安全対策として扱われます。対象作業や物質を整理し、必要な設備・点検・記録まで一連で整えることが、指摘や是正のリスクを減らす基本です。

労働安全衛生法

労働安全衛生法は、事業者に労働者の安全と健康を確保する措置を求める根拠法で、局所排気装置の導入も「危険・有害要因の低減」の具体策として位置づけられます。工場では、作業環境を適切に維持するために、設備の設置だけでなく、点検・整備、教育、手順整備などの管理も一体で求められます。

局所排気は設計どおりの性能が出て初めて意味があるため、稼働後の風量低下やフィルタ目詰まりを放置すると、実質的に対策未実施と見なされるリスクがあります。導入時点で、誰が・いつ・何を確認するかを決め、記録を残す運用を作ることが重要です。

有機則

有機則(有機溶剤中毒予防規則)は、有機溶剤を取り扱う作業での中毒防止を目的とした規則で、対象作業では発散源対策として局所排気装置などの設備対策が重要になります。塗装、洗浄、接着、印刷など揮発性溶剤を扱う工程は該当しやすく、作業方法や使用量、囲い込みの可否により必要な対策レベルが変わります。

局所排気を設置しても、フード位置が遠い、風量が不足している、開口部が大きすぎると捕集できず、実態としてばく露が下がりません。溶剤の種類と作業姿勢を前提に、捕集設計と点検をセットで考え、必要に応じて作業環境測定や改善を回すことが、実務上のポイントです。

特化則

特化則(特定化学物質障害予防規則)は、特定化学物質による健康障害を防ぐための規則で、対象物質を扱う工程では発散防止の設備対策が求められます。薬品の調合・反応・希釈、表面処理、洗浄、研究・試験などで該当しやすく、物質によっては少量でもリスクが高い点が特徴です。

特化則の実務では、局所排気の設置に加え、適切な排気処理、漏えい防止、保護具、教育、点検・記録など多層での管理が重要になります。特に、臭気が弱くても有害性が高い物質があるため、「臭わない=安全」と判断しないことが大切です。対象物質の把握と工程の洗い出しから始め、設備と管理を一体で整備することが近道です。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の局所排気装置の価格・費用は?

局所排気装置の費用は、本体だけでなくダクト・電気・施工、さらに保守まで含めて総額で考えることが重要です。捕集対象(溶剤・粉じん・ヒューム)や設置距離、排気処理の有無で変動しやすいので、内訳を把握して見積もり比較しましょう。

本体価格の相場

本体価格は、フード形状や必要風量、ファン能力、制御方式(インバータ等)、排気処理(フィルタ・脱臭)の有無で大きく変わります。小型の卓上・簡易タイプなら比較的抑えられますが、工場ラインで複数ポイントを同時に吸う集中排気や、囲い式のように筐体を作り込むタイプは高額になりやすいです。

さらに、粉じん用の集じん機や溶剤臭対策の活性炭吸着などを組み込むと、装置単体の価格帯が上がります。本体は「能力に対して過不足がないか」が最重要で、安さ優先で風量不足になると結局追加工事が必要になる点に注意が必要です。

設置工事費の相場

設置工事費には、装置の据付、架台・吊り金具、フードの固定、周辺の安全対策(防振・防音・保護カバー)などが含まれます。工場は天井高があり、足場作業や高所作業車が必要になるケースも多く、その分コストが上振れしやすいです。

また、生産ラインを止められる時間が限られる場合、夜間・休日工事や短納期対応が必要になり、施工費が増える要因になります。既存設備の移設や配管・配線の迂回が発生すると追加費用が出やすいので、現地調査で「干渉する設備」「搬入経路」「停止可能日」を先に潰しておくことが、予算ブレを抑えるコツです。

ダクト工事・電気工事にかかる費用

工場の費用を左右しやすいのがダクトと電気です。ダクトは距離が伸びるほど材料費・工数が増え、曲がりが多いと抵抗が増えて必要風量を確保しにくくなるため、ダクト径を太くするなど設計変更でさらに費用が上がることがあります。加えて、屋外貫通、耐火区画の貫通処理、防爆が必要なエリア対応など、現場条件で追加工事が発生しやすいのも特徴です。

電気工事は、電源容量の確保、動力盤・ブレーカー、配線距離、制御配線、インバータ設定などが主な内訳になります。見積もりでは「ダクト延長の単価」「盤改造の有無」「排気処理装置の電源」を必ず確認しましょう。

保守・点検・フィルタなどランニングコスト

ランニングコストは、定期点検、清掃、フィルタ交換、ベルトや軸受けなど消耗部品、電気代で構成されます。粉じん系はフィルタや集じん部の目詰まりが起こりやすく、清掃頻度が高いと工数が膨らみます。溶剤臭対策で活性炭を使う場合は、吸着容量に応じて交換費が発生し、使用量が多い現場ほどコストに直結します。

また、ダクト内堆積を放置すると風量が落ち、捕集性能が低下して「効いていない」状態になりやすいです。導入時に点検周期と交換部品の型番・費用をセットで確認し、年間費用として把握しておくと運用が安定します。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の局所排気装置を導入するメリット

局所排気装置は、発生源で捕集して拡散を防ぐため、作業環境の改善効果が出やすい設備です。安全対策としてだけでなく、品質や稼働率、清掃負担など現場のムダ削減にもつながる点が導入価値になります。

作業者の曝露低減で安全性を高めやすい

局所排気の最大の強みは、有害物質を「吸い込む前」に作業点で捕集できることです。全体換気は空間全体を薄める発想のため、発生源近くの濃度が高い状態を完全には抑えにくい場合があります。

局所排気で発生点の空気を安定させると、溶剤蒸気や粉じん、ヒュームが呼吸域に回り込みにくくなり、ばく露のブレを減らせます。結果として体調不良やヒヤリハットの抑制、作業者の安心感の向上につながり、教育・保護具と組み合わせることで安全レベルを底上げしやすくなります。

臭気・粉じんの拡散を抑え、周辺工程への影響を減らしやすい

臭気や粉じんが工場内に漂うと、他工程への付着や製品への異物混入、設備汚れの原因になります。局所排気は発生源で吸うため、通路や隣接ラインに飛ぶ前に回収でき、工場全体の環境を整えやすいです。

特に粉じんは堆積すると清掃が増えるだけでなく、機器内部に入り込んで故障や精度低下を招くことがあります。局所で抑え込めれば、設備保全の負担が軽くなり、作業環境の見た目も改善しやすいです。結果として、現場クレームや品質トラブルの芽を早めに潰す効果が期待できます。

法令違反リスクの低減と監査・立入時の説明がしやすい

局所排気装置は、対象作業に対する「やるべき対策」を形として示しやすく、監査や立入時の説明材料になります。安全衛生の取り組みは、口頭説明だけでは伝わりにくい一方、設備・点検記録・改善履歴が揃っていると、管理が機能していることを示しやすいです。

局所排気は性能が重要なので、点検や清掃を回していることが前提になりますが、それを仕組み化できれば、指摘リスクを下げられます。また、設備を入れておくことで、工程変更や溶剤変更時にも「捕集設計を見直す」という判断軸が明確になり、場当たり的な対策になりにくい点もメリットです。

清掃負担の軽減や品質安定につながりやすい

発生源対策ができると、床・棚・設備への汚れや粉じん堆積が減り、清掃時間や停止時間の削減につながります。清掃は見えにくい固定費で、頻度が増えるほど人手と時間が奪われ、結果的に生産性を下げます。局所排気で漂いを抑えられれば、作業者の段取り替えや検査環境も安定し、品質ばらつきの抑制にも寄与します。

さらに、臭気や煙が減ることで、作業者の集中力が保ちやすくなり、手戻りやヒューマンエラーの低減も期待できます。安全対策が、現場のムダ取りに直結しやすいのが局所排気の実務的な価値です。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の局所排気装置を導入するデメリット

局所排気装置は効果が大きい反面、設計と施工、運用が噛み合わないと費用対効果が下がります。導入後に「使いにくい」「効かない」とならないよう、デメリットを先に理解して対策を織り込むことが重要です。

初期費用が高くなりやすい(ダクト・電気・施工が影響)

局所排気は本体よりも、ダクト・電気・施工費が膨らみやすい設備です。工場では天井配管、高所作業、貫通処理、盤改造などが発生しやすく、現場条件で見積もりが大きく変動します。また、排気処理(集じん・脱臭)を入れると装置構成が増え、初期費用が上がります。

さらに、ライン停止の制約がある現場では、夜間・休日工事や短納期対応で施工費が上振れしやすいです。初期費用を抑えるには、まず優先度の高い発生源から段階導入する、ダクト経路を短くする、既存設備の流用可否を検討するなど、設計段階での工夫が欠かせません。

レイアウト変更に制約が出やすい(ダクト経路の固定化)

ダクトを固定配管で組む方式は、一度設置するとレイアウト変更の自由度が下がります。設備を移動したい、工程を増設したいとなったとき、ダクト延長や付け替えが必要になり、追加工事が発生します。特に、複数工程をまとめて吸っている場合は、1箇所の変更が全体バランスに影響しやすく、改造が大掛かりになることがあります。

対策としては、将来の増設を見越して点検口や分岐を設ける、可動アームや移動式を部分的に採用する、設備配置の変更頻度が高いエリアはプッシュプルやスポット対策にするなど、運用に合わせた設計を選ぶことが重要です。

点検・清掃・フィルタ交換など運用負荷が発生する

局所排気は「入れたら終わり」ではなく、性能を維持するための運用が必要です。粉じんはダクトやフィルタに堆積しやすく、溶剤系は活性炭など吸着材の交換が必要になることがあります。点検が形骸化すると風量が落ち、捕集できていないのに気づかない状態が起こりやすいです。

また、清掃・交換が面倒だと現場が使わなくなる原因にもなります。導入時に、点検頻度、交換部品、停止手順、担当者、予備品管理まで決め、作業標準に落とし込むことで、運用負荷をコントロールしやすくなります。

設計が悪いと捕集効率が出ず「効いていない」状態になりやすい

局所排気の失敗で多いのが、風量やフード形状、設置位置が作業実態と合っておらず、煙や蒸気が逃げてしまうケースです。フードが遠い、作業者が気流を遮る、横風が強い、ダクト抵抗の見込み違いで風量が出ないなど、原因は複合的に起こります。

この状態では「装置はあるのに臭いが残る」「粉じんが舞う」となり、現場の不満が増え、結局追加工事ややり直しでコストが膨らみます。対策として、現地調査で作業姿勢と発生点を観察し、試運転時に風量測定と調整を行い、必要ならフード形状を微調整できる体制を選ぶことが重要です。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場向け局所排気装置の選びのポイント

局所排気装置は「どれを買うか」よりも「現場に合う捕集設計にできるか」で効果が決まります。発生源、作業動線、設置制約を整理し、性能と運用を両立できる仕様に落とし込むことが失敗防止の要点です。

発生源・発生量・作業姿勢を先に整理する(捕集設計の前提)

最初にやるべきは、何がどこでどれだけ出ているかを言語化することです。有機溶剤、粉じん、ヒューム、ミストなど発生物の種類で必要な捕集方式が変わり、発生量や発生タイミング(連続か断続か)で風量の考え方も変わります。

さらに重要なのが作業姿勢で、作業者が発生源に顔を近づけるのか、手元が動くのか、立ち位置が頻繁に変わるのかで最適なフード位置が変わります。ここが曖昧だと「フードが邪魔で使われない」「吸い込みが届かない」などの失敗につながります。現場観察とヒアリングで、工程・姿勢・動線を先に整理してから仕様を決めましょう。

捕集対象に合うフード形状と風量設計を選ぶ

局所排気の要はフードです。粉じんなら吸い込み口を発生点に近づけ、堆積しにくい構造と集じん方式を組み合わせます。溶剤蒸気なら揮発方向や上昇流を踏まえて、囲い込みやスリット形状などで逃げ道を減らす設計が有効です。

ヒュームや煙は熱で上がるため、上昇流を邪魔しない位置に吸い込みを置くのが基本です。風量は「ファンが強ければ良い」ではなく、ダクト抵抗を見込んで必要風量が出るか、騒音や電気代が過剰にならないかまで含めて最適化が必要です。試運転時に風量測定と調整ができる提案かどうかも、見極めポイントになります。

設置スペース・ダクト経路・排気先の制約を確認する

設置の可否と費用を左右するのが、スペースと配管経路です。囲い式は作業スペースを確保できるか、外付け式はフードを干渉なく置けるか、移動が多い工程は可動アームなどにできるかを確認します。ダクトは短く直線的なほど有利で、曲がりや分岐が増えると抵抗が増えて性能が出にくくなります。

さらに、屋外貫通の位置、近隣や他工程への臭気影響、排気処理(集じん・脱臭)の必要性も重要です。排気先を後回しにすると、導入後にクレームや追加工事が発生しやすいので、現地調査で「どこにどう出すか」まで先に決めておくと失敗を防げます。

メンテ性(清掃・点検・消耗品)と運用コストを比較する

局所排気は運用で性能が決まるため、メンテしにくい設計は長期的に失敗しやすいです。粉じん系はフィルタ目詰まりやダクト堆積が起きやすく、点検口の有無や清掃のしやすさで維持費が変わります。

溶剤系で活性炭などを使う場合は、交換頻度と交換費がランニングコストに直結します。消耗品の入手性、交換作業に必要な停止時間、誰が作業するかまで想定し、年間費用として比較するのがコツです。導入時に「点検周期」「交換部品の型番と費用」「故障時の対応フロー」をセットで提示できる会社を選ぶと、運用が回りやすくなります。

施工実績とアフター対応(緊急対応・測定対応)で選ぶ

局所排気は現場ごとの個別設計が多く、施工品質と調整力で結果が変わります。似た工程(溶剤、粉じん、ヒューム)での施工実績があるか、現地調査で作業姿勢まで見て提案するかを確認しましょう。

また、導入後はフィルタ詰まりや風量低下などのトラブルが起こり得るため、緊急対応の可否、保守契約の範囲、部品供給体制も重要です。さらに、測定や性能確認に対応できる会社だと、監査・立入時の説明資料を整えやすくなります。価格だけで決めず、設計→施工→調整→保守まで一貫して面倒を見られるかで選ぶと失敗しにくいです。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

局所排気装置の代わりに発散防止抑制装置もおすすめ!

ダクト工事が難しい、レイアウト変更が多いなどで局所排気が最適解にならない現場もあります。その場合、作業環境を確保できる代替策として、発散防止抑制装置を検討する考え方があります。

発散防止抑制装置とは?

発散防止抑制装置とは、有機溶剤や特定化学物質を扱う作業で、有害物質の発散を抑え作業環境を一定水準に保つための代替設備・対策の総称です。局所排気装置の設置が物理的に難しい現場でも、吸着・分解・気流制御などの方式で空気中濃度の低減を狙います。

例えば、発生源を簡易的に囲う、吸着材で臭気や蒸気を回収する、作業点の気流を整えて呼吸域への回り込みを抑えるなど、現場制約に合わせて組み立てます。重要なのは「何をどこまで下げるか」を明確にし、導入後も性能確認と運用を回せる形にすることです。

発散防止抑制装置のメリット

発散防止抑制装置のメリットは、ダクト配管や大掛かりな施工を最小化しやすく、レイアウト変更が多い現場でも柔軟に対応しやすい点です。特に、スポット的に臭気や蒸気が出る工程では、必要箇所に限定して対策できるため、初期工事の負担を抑えやすいケースがあります。

また、排気先の確保が難しい工場でも、吸着・分解などで処理して屋外影響を抑える設計が取りやすいのも利点です。一方で、方式によっては消耗品交換が重要になり、運用が止まると効果が落ちるため、点検・交換のしやすさまで含めて選ぶことが成功のカギになります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

発散防止抑制装置を設置するならベリクリーンへ!

ベリクリーンは、現場の制約や発生源の特徴に合わせて、発散防止抑制の考え方で最適な対策を組み立てたい企業に向いた選択肢です。工程のヒアリングと現地確認を行い、臭気・蒸気・粉じんなどの課題を整理したうえで、必要箇所に絞った提案がしやすいのが強みです。

ダクト工事が難しい、ライン変更が多い、まずは小さく効果検証したいといったケースでも、運用方法まで含めて導入計画を立てられます。導入後の点検や消耗品管理を前提に、現場で「使われ続ける」仕組みまで設計できるかを重視するなら、相談先として検討する価値があります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

工場の局所排気装置でよくある質問Q&A

局所排気は、設計と運用で効果が大きく変わるため、導入前の疑問を潰すことが重要です。優先順位、点検、更新、ライン変更への対応を押さえると、失敗と追加コストを防ぎやすくなります。

局所排気装置と全体換気はどちらを優先すべきですか?

基本は、発生源が明確な工程では局所排気を優先し、工場全体の空気を整える目的で全体換気を組み合わせる考え方が現実的です。全体換気は空間濃度を薄める効果はありますが、発生源近くの高濃度を抑え切れないことがあり、作業者の呼吸域を守るには不十分になりがちです。一方、局所排気だけに頼ると、室内の温度・湿度や滞留が悪化することもあります。まずはリスクの高い発生源を局所で押さえ、次に全体換気で工場内のベース環境を整える順に設計すると、費用対効果と体感改善の両方を得やすくなります。

局所排気装置の点検はどれくらいの頻度で必要ですか?

点検頻度は、捕集対象と使用状況で変わりますが、日常点検と定期点検を分けて考えるのが基本です。日常点検では、吸い込みの体感低下、異音・振動、警報の有無、フード周りの目詰まりなどを短時間で確認し、異常の早期発見につなげます。粉じん系は目詰まりが早いことがあるため、清掃頻度が高くなる傾向です。定期点検では、風量や静圧の確認、ベルト・軸受けの状態、ダクト堆積、フィルタ交換履歴などをチェックし、性能低下を数値で把握します。導入時に「誰が・何を・いつ」やるかを決め、記録を残す運用にしておくと維持が楽になります。

装置更新の目安(耐用年数・性能劣化のサイン)はありますか?

更新の目安は年数だけで決めず、性能劣化のサインで判断するのが確実です。具体的には、以前より臭気や煙が残る、粉じんが舞う、風量が安定しない、フィルタ詰まりが頻発する、異音・振動が増える、電気代が増えたなどが代表的な兆候です。ダクト内部の堆積や腐食が進むと、清掃や部分補修では追いつかず、改修・更新が必要になることがあります。また、工程変更で発生量が増えた場合は、装置が劣化していなくても能力不足になります。更新の判断では、風量測定などで現状性能を把握し、補修で戻るのか、能力見直しが必要かを切り分けることが重要です。

工場のライン変更時、局所排気装置はどう見直せばいいですか?

ライン変更時は、設備位置の変更だけでなく「発生源の位置・発生量・作業姿勢」が変わるため、捕集設計を再点検する必要があります。まず、どの工程で何が出るかを再整理し、フード位置が発生点に届いているか、作業者の呼吸域を横切る気流になっていないかを確認します。次に、ダクト経路の変更で抵抗が増えると風量が落ちるため、分岐や延長がある場合は風量バランスを再計算し、必要ならダクト径やファン能力を見直します。最後に、試運転で風量測定と現場確認を行い、必要に応じてフード形状や位置を微調整します。変更のたびに場当たり対応するとコストが増えるので、将来拡張を見越した分岐や点検口を設計に織り込むのが有効です。

コメント